为综合评估SiC功率模块的液冷冷板散热效果,设计了串联、并联与串并联三种冷板流道结构,从器件温升、系统能效、散热性能三个方面共计10项指标评估了冷板性能,基于ICEPAK仿真分析了液冷系统流场与温度场的稳态分布特征,从节能角度给出了液冷散热方案的工程应用选择与优化建议。研究结果表明,冷板内部串联流道设计的温升与散热性能指标更优,但其能效表现系数仅为并联设计的1/5,散热表现的提升以增加冷板内部压力损失为代价,降低了其能效表现;冷却液流量提高3倍而冷板的能效表现系数下降约24倍,提高冷却液流量并非改善散热的首选。实际工程应用中,在器件的温升允许范围内,应优先选择冷板内部的并联流道设计与多冷板间并联的散热方案,以提高散热系统的节能性。(四川半导体微组装设备公司)

SiC MOSFET与传统的硅基相比具有更高的电子迁移率、更高的开关速度以及更宽的带隙,使其在高温、高频及高功率方面具备更好的应用前景。然而,随着其芯片尺寸的小型化以及更高电压和电流带来的功率密度的提升,产生了更高的热通量,因而带来了对低成本、轻量化以及更高效的散热解决方案的需求。

功率模块的热性能表现直接关系到其工作的可靠性和使用寿命,功率器件的散热方式主要包括空冷、液冷、相变冷却等,其中液冷散热是应用最广泛、技术最成熟的一种方式。目前,对于液冷冷板的研究主要集中在流道设计与优化方面。张嘉伟、 宋全刚等分别使用了内部为柱状翅片结构的流道设计和并联的多管流道设计,以热阻和冷板压力损失为设计目标,基于响应面方法的优化设计来寻找最优的结构参数。傅航杰等在传统蛇形槽道流道基础上,采用水滴扰流翅柱流道方案进行散热强化,并对比分析了两种流道结构下的器件温升与冷板压力损失。何海斌等使用矩形翅片的U型水道结构,基于回归分析法,同样以温升与冷板压降为设计目标,给出了翅片的结构优化设计。杨刚等设计了一种串并联流道冷板,以冷板压力损失、器件温升、温度分布标准差、换热系数为评价指标,从冷板的流动与换热特性两个方面评价了冷板的散热表现。段会强等设计了一款热管嵌入式水冷散热器,同时分析了圆柱翅片与矩形翅片结构的散热作用。

综上所述,目前对于冷板性能的评价指标多集中于热阻、压力损失以及器件的温升或温度分布方面,而关于冷板的节能效果评价则较少。本文在传统电子器件散热评价指标的基础上,通过计算泵功率重点探讨了不同冷板设计下的能效表现系数,以节能性为评价核心,从节能角度给出了冷板流道的优化建议,并结合工程实际应用给出了多冷板散热系统的选择方案。(四川成都半导体设备清洗设备)

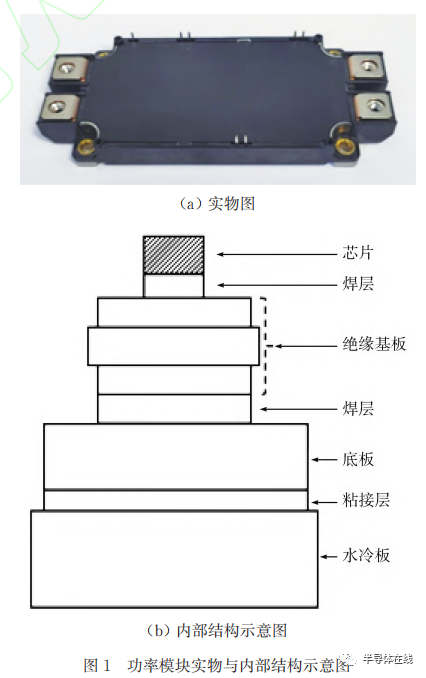

以某电机控制器的半桥SiC MOSFET功率模块为研究对象,其结构示意图与实物图如图1所示。功率模块由多层结构构成,芯片部分为MOSFET或肖特基二极管(SBD),此处因功率损耗而产生的热量由芯片焊层、绝缘基板、基板 焊层、底板、粘接层、水冷板依次传递至冷却液,利用冷却液的流动将热量带走,从而实现散热。其中,芯片为碳化硅;绝缘基板的上下层为铜,中间层为氮化铝;底板为铜;粘接层为导热 硅脂;水冷板为铝合金;冷板内部的冷却液为体积分数25%的乙二醇水溶液。

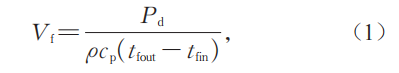

利用器件厂商提供的ROHM Solution Simula‐ tor 计算出额定工况下(电压800V,输出电流100A,开关频率60kHz)的单个MOSFET的损耗为51.5W,单个SBD的损耗为 3.9W,功率模块中共计16个MOSFET与16个SBD,因此总损耗为886.4W。实际应用中将6个功率模块并联构成电机控制器的一相,因此单个冷板所承载的功耗为5318.4W。设散热系统的工作环境温 度为 35 ℃,冷却液在冷板出入口的温差控制在 10 ℃以内,由式(1)可计算出此温差条件下所需的冷却液流量为8.2L/min。

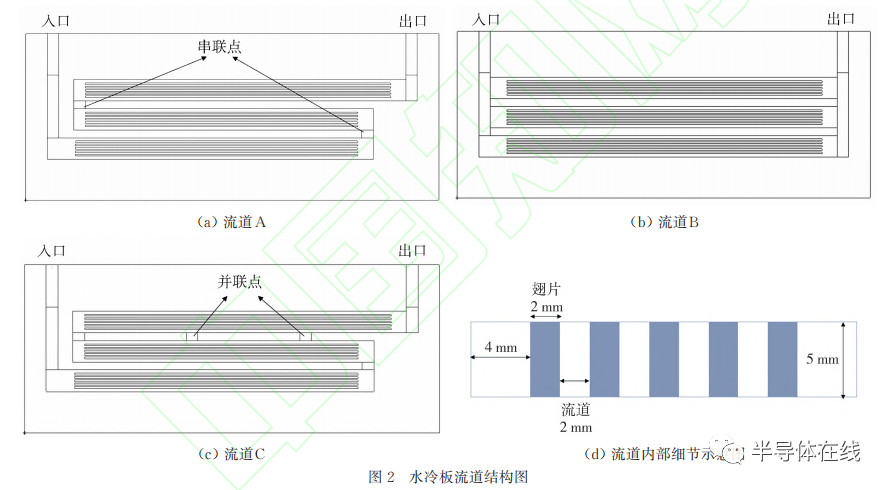

式中:Vf为体积流量,m3 /s;Pd为总功耗W;ρ为冷却液密度,kg/m3;cp为冷却液比热容,J/(kg·K);tfout为冷却液的出口温度,℃;tfin为冷却液的入口温度,℃。基于功率模块中的芯片分布情况,设计了3种水冷板流道结构,如图2所示。冷板尺寸为498mm×150mm×20mm,考虑到功率模块在冷板上的固定,将冷板的入口与出口流道放置于冷板的两侧位置以避开功率模块的固定螺孔,图中左侧为入口,右侧为出口,出入口的尺寸为14mm×14mm。流道的主体由3段平行的流道组成,流道宽度为26mm,高度为5mm,为了增加冷却液的对流换热面积,3段主体流道内增加了5行翅片,翅片厚度与翅片间距均为2mm。3段流道经串联(见图2(a))、并联(见图2(b))和串并联(见图2(c))后,构成了3种流道结构,图2(d)为内部细节示意图。

为评估上述3种冷板结构的散热效果,从器件温升、系统能效、散热性能三方面共计10项指标来完成统计分析。

2. 1 器件温升指标分析 (四川成都半导体微组装设备自动化)

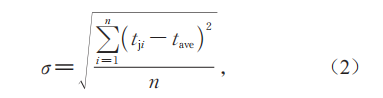

分别统计6个功率模块中MOSFET与SBD的最高结温(tjmax,℃)与最低结温(tjmin,℃),以评估器件的温升上限;进一步分析功率模块中的温差(tjmax-tjmin,℃),用以评估功率模块中的温度分布特性 ,同时计算功率模块中的器件均温(tave,℃),由公式(2)给出温度的标准差,用于评估温度分布的均匀性。

式中:σ为温度标准差,℃;n为数量;下标j表示结。

2. 2 系统能效指标分析

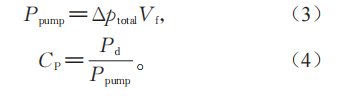

基于流场计算结果可以给出冷板流道出入口之间的压力损失为Δptotal,进而可由式(3)计算出维持冷板入口流量所需的泵功率Ppump,该功率仅为冷板入口的泵功率,并非实际使用的水泵功率。由于热设计过程中,对于节能的考虑同样十分重要,因此,将上述泵功率代入式(4)可计算出散热系统的能效表现系数(CP),该值越大表明散热系统在满足散热需求的同时只需更低的水泵功率,其节能效果越好。

2. 3 散热性能指标分析

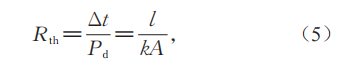

热阻是用于评价散热性能的一项重要参数,式(5)为假设一维、稳态传热条件下的热阻计算方法

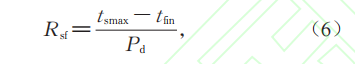

式中:Rth为热阻,℃/W;Δt为基于参考温度的温升,℃;l为沿传热方向的材料厚度,m;k为导热系数,W/(m·℃);A为导热面积,m2。因此,采用基于温升的计算方法,从冷板表面至冷却液间的热阻为

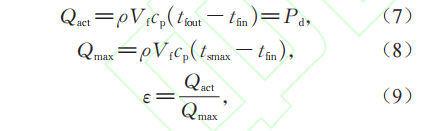

式中:Rsf为冷板热阻,℃/W;tsmax为冷板表面温度峰值,℃。将整块冷板等效为一个换热器,则由式(7)~式(9)可计算出冷板的换热效率为

式中:Qact为冷板实际换热功率,W;Qmax为冷板理想条件下的最大换热功率,W;ε为换热效率。

采用ANSYS-ICEPAK完成液冷散热系统的流固耦合仿真。仿真设置:1)忽略热辐射与自然对流,仅考虑散热系统内部的热传导与热对流过程;2)流动与传热由连续性、动量和能量方程描述;3)采用FLUENT求解器和SIMPLE算法,流动与湍流选择一阶迎风格式,冷却液为不可压缩流;4)除芯片外,忽略温度对其它材料物性参数的影响,导热硅脂与冷却液的导热系数分别为3W/(m·℃)和 0.505W/(m·℃),其余材料由软件材料库提供;5)在考虑出入口的冷却液温差为10 ℃的情况下,循环流入冷板的冷却液温度为45 ℃,流道内的雷诺数经软件计算为9772,因此需要考虑湍流,湍流模型选择标准的k-ε两方程模型,流道入口为流量边界,流道出口为压力出口边界;6)为提高迭代计算的稳定性,设定动量项的松弛因子为0.6,残差设置能量项为10-7,其余为10-3,迭代步数设置为1200步。

计算域内的网格采用ICEPAK提供的六面体占优网格,通过控制并调整3个方向的网格最大尺寸,对3种不同网格数(1012726,1196222,1564758)进行了网格无关性验证,以流道A设计下的MOSFET器件最高结温为对比参数,3种网格尺寸下的结温分别为110.8,109.9和110.1℃,误差在1%以内,因此,后续仿真均采用上述中等数量的网格划分。(四川微组装设备点胶设备)

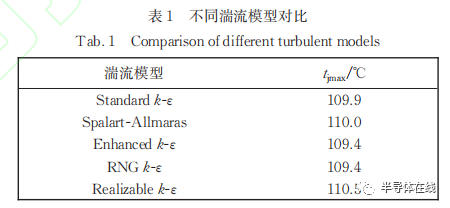

针对湍流模型的选择,对比分析了5种不同湍流模型的计算结果,冷板采用流道A设计,计算获得的MOSFET器件最高结温数据见表1。计算结果表明,不同湍流模型下的结温变化较小,误差在1%以内,因此,本文后续的仿真计算种均采用常用的标准k-ε模型。

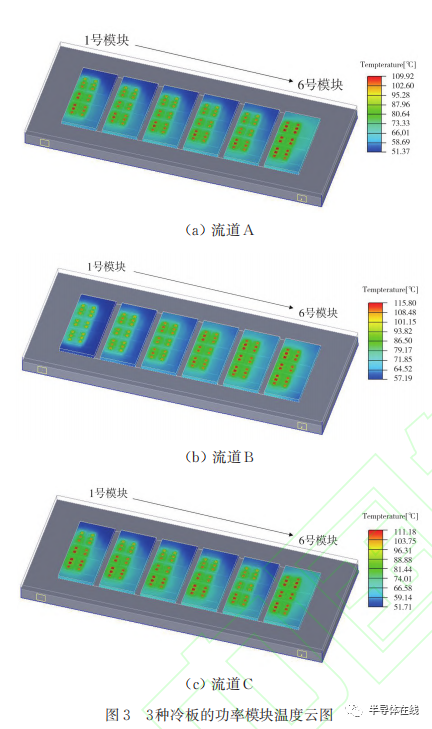

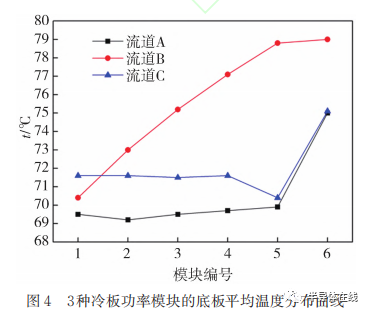

将功率模块沿流道入口向出口方向依次编号为1号至6号模块,图3为3种冷板的功率模块温度云图,图中左侧流道口为入口。计算结果表明,由于MOSFET的功耗较高,因此,高温区域主要集中在MOSFET芯片所在的位置,其中流道A和B的温度峰值均位于6号功率模块内,6个功率模块依次排列呈温度递增的分布趋势,温度峰值分别为109. 9 ℃与115.8℃。流道C的整体温度分布规律与前两种不同,其温度峰值位于1号功率模块内,温度峰值为111.2℃,6个功率模块的温度峰值依次呈高-低-高-低的交错分布特征,该现象是由冷板中部增加了两列并联支路所造成的。图4为6个功率模块的铜底板外表面的平均温度分布曲线,其中流道A和C的均温分布规律较为接近,1号至5号模块的底板均温变化较小,靠近出口的6号模块均温略高。流道B的温度分布呈单向递增变化,1号模块均温最低,为70.4℃,6号模块均温最高,为79℃。

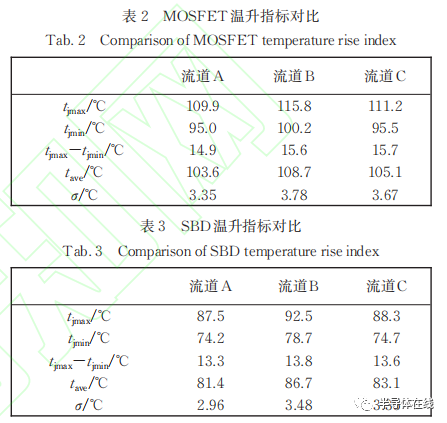

表2和表3分别为MOSFET和SBD的温升指标数据。计算结果表明,流道A的温度峰值最低,温差最小,温度的标准差也最小,而流道C的温升指标次之,流道B的各项指标中 除MOSFET的器件温差指标略好于流道C外,其余指标均表现最差。流道A与B相比,MOSFET与SBD的结温峰值分别下降了5.1%和5.4%,温度标准差分别下降了11.4%和14. 9%,仅从温升指标对比分析,串联流道设计在温升抑制与芯片温度分布的一致性方面表现最好。

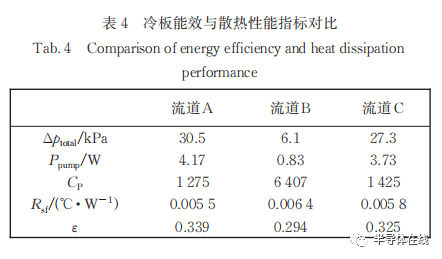

表4为冷板的能效与散热性能的指标数据。计算结果表明,虽然流道A的冷板热阻最小,换热效率最高,但其压力损失达到30.5kPa,因而其需要更大的泵功率。进一步分析表明,较好的散热性能指标建立在更大的压力损失基础上,即提高了泵功率而降低了其能效指标,这样散热系统的成本也会随之增加。流道B的能效表现系数为6407,是流道A的5倍,从节能的角度考虑,采用并联结构的流道设计,能效表现远超另两种流道结构。

某实际电机控制器的三相系统共需要18个功率模块,其中6个模块并联控制一相,因此,将相同的3块水冷板进行并联或串联,从而形成该电机控制器的最终液冷散热方案。如果采用冷板间并联,进出口冷却液温差要求不变,仍为10℃,冷却液总流量为3块冷板之和24.6 L/min,并联散热方案的冷板散热效果可使用第3节仿真获得的各项指标数据;如果采用冷板间串联,则单个冷板的进出口温差限定在3.33 ℃,因而计算获得的冷却液流量需求也为24.6 L/min,3块冷板的入口温度分别为45,48. 33 和51.66℃。使用上述参数进一步开展多冷板串联方案下的散热性能评价,并与冷板并联方案形成对比。(四川成都半导体微组装设备厂家)

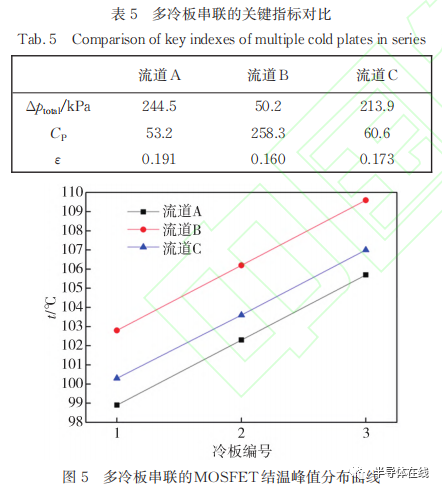

表5为3块冷板串联后的关键能效与散热性能指标数据,图5为3块冷板串联后的MOSFET结温峰值分布曲线。

表5和图5的计算结果表明:串联后的每块冷板的压力损失以及计算获得的能效表现系数与换热效率是相同的,冷却液的入口温度仅影响温升指标,与能效及散热性能指标无关。串联冷板按照冷却液流入的先后顺序编号为1~3号,其器件结温峰值按编号依次升高 ,3号冷板的MOSFET结温峰值在3种流道结构下分别为105.7,109.6和107.0 ℃,与冷板并联方案相比分别下降了3.8%,5.4%和3.8%,温升指标略有提升,但能效与散热性能出现了大幅的下降,CP下降约24倍左右,ε下降约43.7%~46.8%。

本文通过对温升、能效与散热性能的多指标评估,综合分析了3种冷板流道结构下的散热效果,并结合工程应用,重点考察了冷板的节能表现,给出了实际应用中的液冷散热系统方案选择与优化建议,在本文计算条件下的主要结论如下:

1)冷板内部串联流道设计的温升抑制与散热性能最佳,但其能效表现较差;并联流道设计可大幅降低冷却液的压力损失,其能效表现系数是串联流道设计的5倍。因此,热设计时,在器件温升的允许范围内,可优先考虑并联流道设计。

2)冷却液的入口温度仅影响冷板的温升指标,与能效、散热性能指标无关,因此,在器件温升的允许范围内,可考虑适当增加冷板进出口的冷却液温差,从而进一步提高液冷散热系统的能效与散热性能。

3)冷却液的流量影响全部的温升、能效、散热性能指标,流量提高3倍,器件结温峰值可下降约 3. 8%~5. 4%,但冷板的COP下降约24倍左右,从节能与经济性方面考虑,提高流量并非改善散热性能的首选,应寻求在最小流量条件下,通过优化冷板内部结构设计来适当增加换热面积,或使用更高热导率的材料及冷却液的方法。

4)工程应用中的多冷板散热系统,应首选冷板间的并联方案,与串联方案相比,虽然有少量的器件温升提高,但其节能效果更符合实际工业需求。

更多的四川半导体微组装设备资讯请联系:18980821008(张生)19382102018(冯小姐)

四川省微电瑞芯科技有限公司http://www.wdrx-semi.com/